|

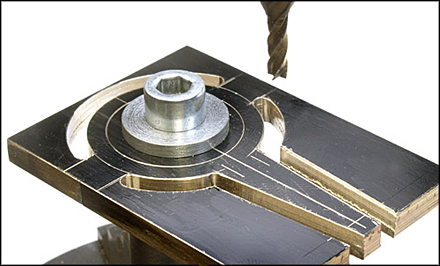

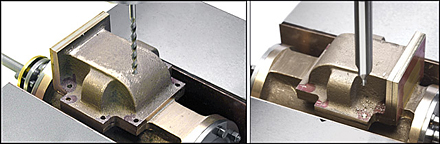

Am Schieberkasten-Guss-Teil müssen die vorhandenen Überstände in Bezug zum Spiegel weggefräst werden. Beide Teile habe ich dazu zusammengeklebt. Jetzt konnten die Verbindungsbohrungen vorzentriert und gebohrt werden. |

|

|

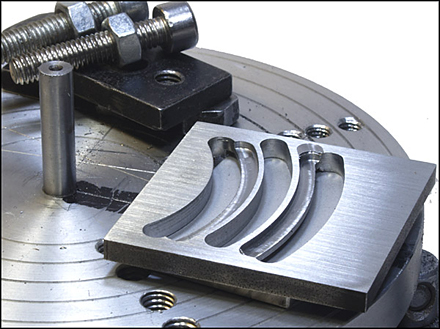

Der Dampfraum, auf einer Seite mit einer Abschrägung, wird in Stufen ausgefräst.

|

|

|

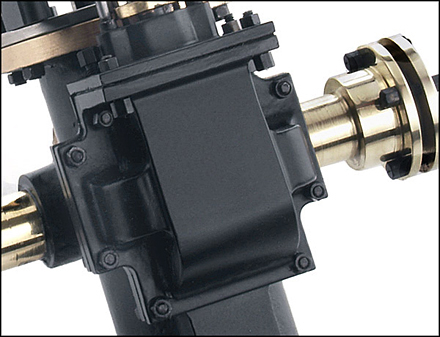

Passt!

|

|

|

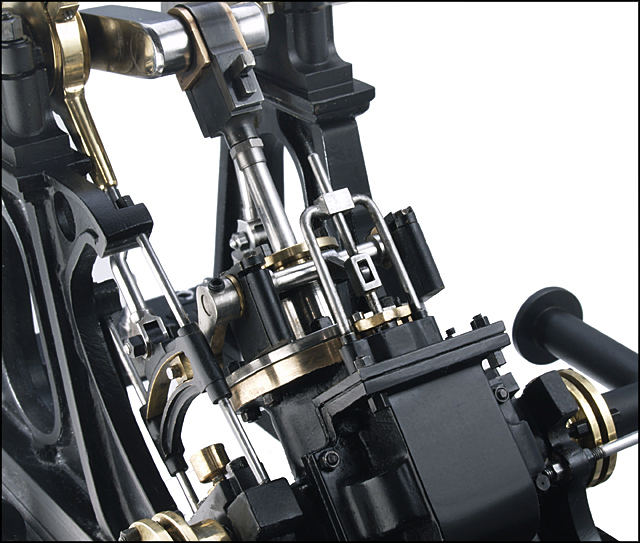

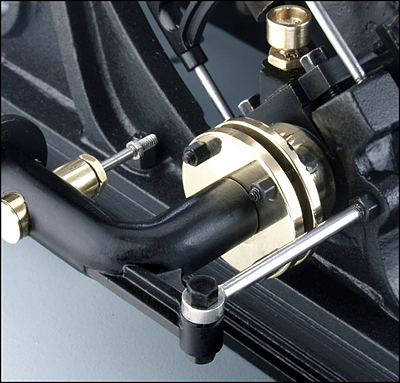

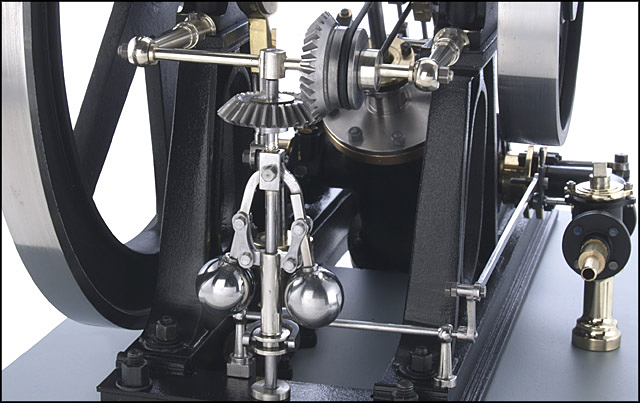

Hier sind nun schon einige Teile der Schiebersteuerung integriert.

|

|

|

A. Mount schlägt in seinem Baubericht im M.E. vor, den Kreuzkopf mit seinen Steuerkurven aus Voll-Rundmaterial Ø90mm für das obere und Ø70mm für das untere Teil zu drehen und beide mit seitlichen, gebohrten und geriebenen Führungen (Hülsen) zusammen zu löten. Das fand ich erstens zu unsicher, denn die Führungsstangen müssen exakt parallel laufen und zweitens war mir der Materialaufwand zu groß. Ich habe ein Stück Flachmaterial gerichtet und die Biegungen auf dem Rundtisch gefräst. |

|

|

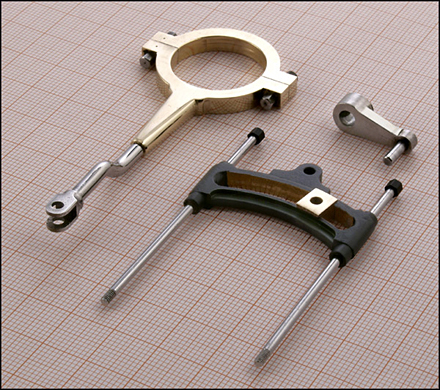

Seitlich wurden dann Bohrungen eingebracht in die geriebene Buchsen eingelötet wurden. Dadurch hatte ich die gewünschten exakten parallelen Führungen für die Stangen. Der Führungs-Flansch oben am Kreuzkopf ist ein separates Teil und angelötet. Der Nutenstein ist aus einem Ringsegment mit den entsprechenden Radien des Kreuzkopfes entstanden.

|

|

|

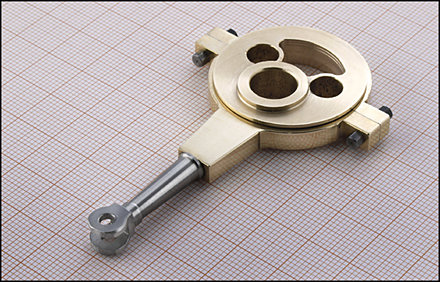

Die "Excenterbrille mit Stiel“ wurde auf dem Rundtisch vorgefräst. Dann das „Restmaterial“ abgesägt und auf der Drehe der Innendurchmesser ausgedreht. Wie üblich ist das Ganze wieder aus 2 zusammengelöteten Teilen gefertigt. |

|

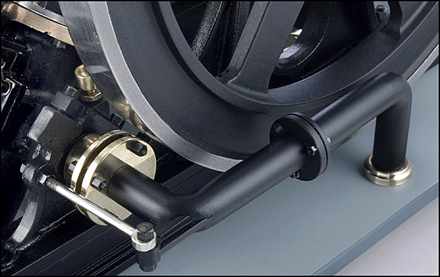

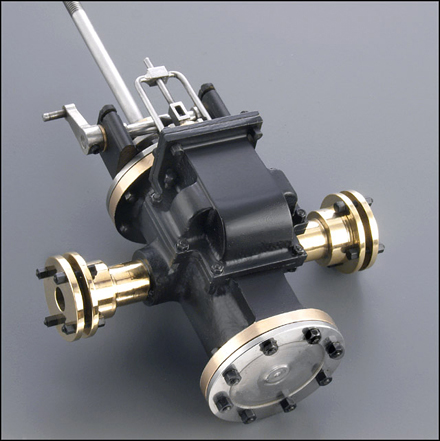

| Kreuzkopf montiert. | |

|

|

|

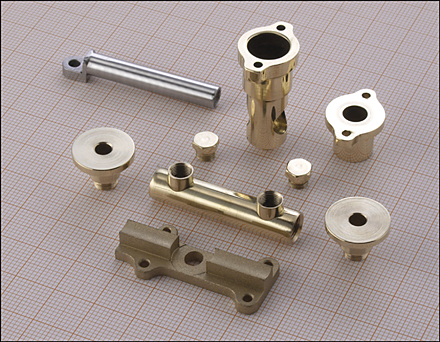

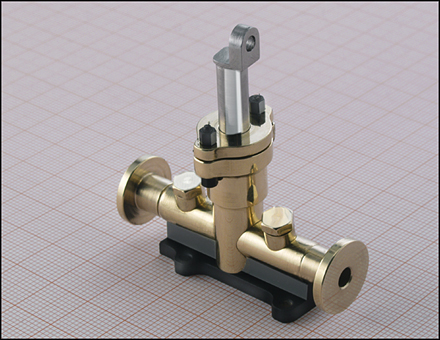

| Die Speisepumpe. |

|

|

|

|

|

|

|

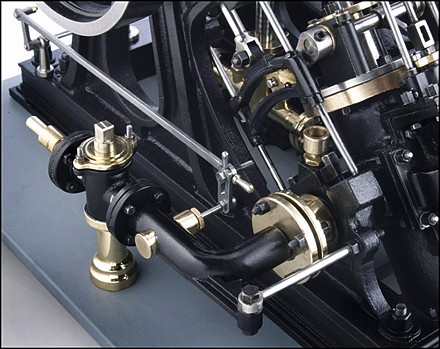

Zu- und Abdampfleitungen: Gebaut aus 10 mm Messing Rundmaterial. Axial mit 4 mm aufgebohrt, an jeweils einer Stirnseite im Winkel von 22,5° abgesägt, dazu ein kurzes Zwischenstück, mit ebenfalls auf beiden Seiten 22,5° gefertigt, miteinander verlötet und abgerundet. So entstand ein 90° Winkelstück. Aufpassen sollte man allerdings, dass die Bohrungen nicht durch zu viel Lot geschlossen werden. Der Zapfen rechts oben sitzt im

Zylinder-Drehzapfen. Da dieser ja oszilliert wird mit O-Ringen

abgedichtet. |

|

|

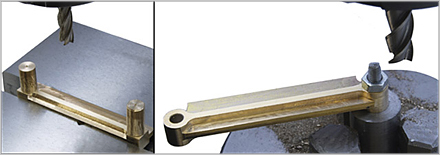

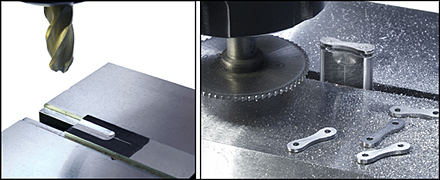

An einem 12x6x50mm Messingstück werden die Stirnseiten geplant und auf beiden Enden 3 mm Bohrungen (es werden 2 Ausleger benötigt) eingebracht. Auf 4 Seiten wird so viel Material weggefräst, dass 4 Stege entstehen. Um nun immer auf beiden Seiten die exakten Endpunkte zu treffen schlägt A.M. vor, in die Bohrungen 6mm Pins mit 3mm Stiften (drehbar) zu stecken. Trifft nun der Fräser auf diese, sieht man sofort, wann die Zustellung beendet werden muss. Da sich der Längs-Weg von außen nach innen verkürzt ist das eine genial einfache Hilfe. Die Rundung bis zum Steg entsteht automatisch. Die Außenrundung entsteht auf dem Rundtisch. |

|

|

Das Teil auseinander sägen, ab längen und eine Rundung, die der Außenkontur der „Ellenbogen“ entspricht, an fräsen. Die oberen und unteren Stege etwas zurücknehmen, in die Bögen mit einer Kreissäge eine Nut schlitzen und die Ausleger einlöten.

|

|

|

Zudampfleitung mit Absperr- und Regelventil.

|

|

|

Abdampfleitung.

|

|

|

Die Dampfregelung. Eine anspruchsvolle Aufgabe. Da

teilweise die

|

|

|

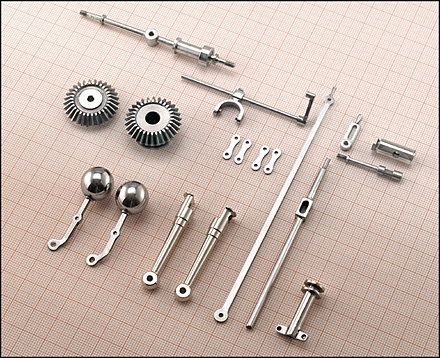

Ein kleines Beispiel:Die 4 Verbindungsglieder zwischen den Kugelarmen und dem Gleitstück, das auf der Mittelsäule sitzt, sind sehr klein. Die beiden Bohrungen von 1,6mm sitzen 9,5mm auseinander. Ein Flachstahl wurde auf Länge/Breite der Glieder gefräst. Mit einem Radiusfräser auf beiden Seiten die „Taille“ herausgearbeitet, außen gerundet und jeweils 1mm Scheiben abgesägt. Damit hatte ich 4 identische Teile. |

|

|

|

|